تا به حال تا دلتان بخواهد از سیستمهای اتوماسیون صنعتی، انواع آن، کاربردها و موارد استفاده و مزایا و معایب آن سخن گفتیم. اما اینک نوبت آن رسیده است که کمی عمیقتر شده و به مغز متفکر این سیستمها بپردازیم یعنی سیستم کنترل صنعتی یا کنترلرهای صنعتی. زیرا بهترین سیستم اتوماسیون صنعتی با بهترین سنسورها و عملگرها و حتی بهترین اپراتورها بدون سیستم کنترل صنعتی فایدهای ندارد و عملاً آن قسمت از سیستم اتوماسیون صنعتی است که جای انسان را گرفته است و همانطور که پیشتر گفتیم باعث افزایش سرعت، دقت و بهرهوری شده است. این کنترلرها ابتدا یک مرتبه توسط اپراتور برنامهریزی شده و از آن به بعد با قدرت پردازش بالای خود دادهها را از سنسورها گرفته و با مقایسههای دادههای بدست آمده با دادههای مطلوبی که پیشتر از اپراتور دریافت کردهاند، بهترین دستور ممکن را به عملگرها انتقال میدهند. مزیت این کنترلرها دقت بسیار بالا، سرعت فوقالعاده در پردازش همزمان و امکان قرارگیری در مکانهای سخت عملیاتی است، البته این کنترل کننده های صنعتی با برخی مشکلات نظیر نویز و خرابی نیز دست و پنجه نرم میکنند که البته راهکارهایی برای کاهش این معضلات وجود دارد. در ادامه این مقاله با چند نوع از پایهایترین مکانیزم ها در سیستم های کنترل صنعتی آشنا میشوید.

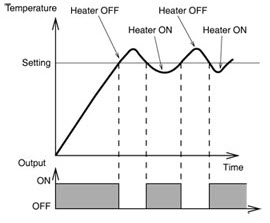

سیستم کنترل صنعتی خاموش-روشن یا ON/Off

این نوع کنترلر صنعتی که به آن کنترل کننده صنعتی دو وضعیتی نیز گفته میشود، تنها توانایی ارسال دو فرمان به عملگرها را دارد، خاموش یا روشن، قطع یا وصل! نحوه وضعیت این کنترل کننده بسیار ساده است و مانند آنچه که در شکل مشاهده میکنید فرایند کار به این صورت است که این سیستم کنترل صنعتی دادهها را از سنسور دریافت میکند و آن را با مقدار مرجع یا همان مقدار مطلوب مقایسه میکند، سپس در صورت بالاتر بودن مقدار سنسور از مقدار مرجع، عملگر را خاموش و در صورت پایینتر بودن مقدار دریافتی از سوی سنسور، عملگر را روشن میکند، البته این عمل بصورت معکوس نیز قابل انجام است. یکی از رایجترین استفادهها از این نوع سیستم کنترلی، سیستم کنترل دما است. به عنوان مثال فن رادیاتور خودرو را در نظر بگیرید که در صورت افزایش دمای موتور از مقداری معین، فن شروع به کار میکند تا از رسیدن دما به نقطه جوش جلوگیری کند و در صورت کاهش دما از مقدار معین، فن از کار میافتد.

سیستم کنترل حلقه باز

در میان صاحبنظران اختلاف عقیده است که بعضی از آنها این مدل را به عنوان یک سیستم کنترل صنعتی قبول ندارند و برخی کنترل حلقه باز را کنترلر میشمارند. دلیل اینکه این سیستم در برخی مراجع کنترل کننده محسوب نمیشود نبود سیستم بازخور یا فیدبک است و فیدبک مهمترین عنصر یک کنترل کننده محسوب میشود. به هر روی همانطور که از شکل بر میآید این کنترلکننده مقدار مطلوب را از اپراتور دریافت میکند و سپس با توجه به آن به عملگر دستور میدهد، اما به علت عدم بهرهگیری از سنسور این مدل سیستم کنترل کننده صنعتی، سیستم قابل اتکا و بهروزی محسوب نمیشود.

سیستم کنترل مبتنی بر بازخور (حلقه بسته)

سیستم کنترل حلقه بسته، پایه و اساس به وجود آمدن سیستمهای کنترلی نوین است، به این شکل که این سیستم توسط سنسورهایی در مسیر خروجی فرایند، نتیجه را اندازه میگیرند، سپس آن را با مقدار پیشفرض و مطلوب مقایسه کرده و اختلاف این دو را بدست آورده و آن را خطا مینامند، سپس با مکانیزمهای کنترلی سعی در کاهش و در حالت بهینه به صفر رساندن این خطا دارند. این فرایند را نیز با مکانیزمهای متعددی انجام میدهند که یکی از رایجترین آنها سیستم کنترلی PID است که این سیستم با استفاده از یک ضریب ثابت (P) یک مشتقگیر (D) و یک انتگرالگیر (I) این خطا را به صفر میرساند. البته روشهای دیگری مانند فیدبک حالت، Fuzzy و Fuzzy-PID و… نیز وجود دارد که پرداختن به آنها از حوصله این بحث خارج است.

سیستم کنترلی پیشخور (آینده نگر) Feed Forward

تفاوت عمده این روش با روش پیشین (کنترل مبتنی بر بازخور) در همین واژه یعنی بازخور است. بازخور همانطور که از نامش بر میآید مبتنی بر اطلاعات و دادههایی است که در گذشته بدست آمده و مقایسه آن با زمان حال و با مقداری که باید باشد. اما سیستم کنترلی پیش خور یا Feed Forward سیستمی مبتنی بر پیش خور است یعنی بهجای تکیه بر دادههای گذشته بر دادههایی که قرار است در آینده به دست آید تمرکز دارد. اما سؤال اینجاست که این موضوع چگونه اتفاق خواهد افتاد؟

در جواب باید گفت که این کنترلرها از مکانیزم پیشرفتهای استفاده میکنند که این سیستم را قادر میسازد تا بر اساس دادههای گذشته (تا اینجا مانند سیستم کنترل حلقه بسته عمل میکند زیرا دادهها را هر دو در این مرحله از سنسور دریافت میکنند) و مقایسه این دادهها با یکدیگر به الگوریتیمی برای پیشبینی خروجی فرایند در آینده برسد و مطابق با آن دستور کنترلی را صادر کند. شنیدهاید که میگویند فلانی همیشه یک قدم جلوتر است؟ فلانی احتمالاً از این سیستم کنترلی بهره میگیرد. شناختن انواع کنترل کننده ها در طراحی کنترلر و ساختن آن اهمیت زیادی دارد که در این مطلب به آن پرداختیم.

سؤال: مغز شما هنگام هدفگیری برای تیراندازی به یک پرنده در حال پرواز از کدام یک از سیستمهای فوق بهره میگیرد؟

منابع: